A hőcső egyfajta hőátadó elem, amely teljes mértékben kihasználja a hővezetés elvét és a hűtőközeg gyors hőátadó tulajdonságait. hővezető.

1963-ban George Grover, a Los Alamos National Laboratory feltalálta a hőcső-technológiát.

A hőcső egyfajta hőátadó elem, amely teljes mértékben kihasználja a hővezetés elvét és a hűtőközeg gyors hőátadó tulajdonságait. hővezető.

A hőcsőtechnológiát korábban is használták a repülőgépiparban, a katonai és más iparágakban. Mióta bevezették a radiátorgyártó iparba, az emberek megváltoztatták a hagyományos radiátorok tervezési gondolkodását, és megszabadultak a hagyományos hőelvezetési módtól, amely kizárólag nagy teljesítményű ventilátorokra támaszkodik a jobb hőelvezetés érdekében.

Ehelyett új hűtési módot alkalmaz alacsony fordulatszámú, alacsony levegőmennyiségű ventilátorral és hőcső technológiával.

A hőcső technológia lehetőséget hozott a számítógépek csendes korszakába, és széles körben alkalmazzák más elektronikai területeken is.

Hogyan működnek a hőcsövek?

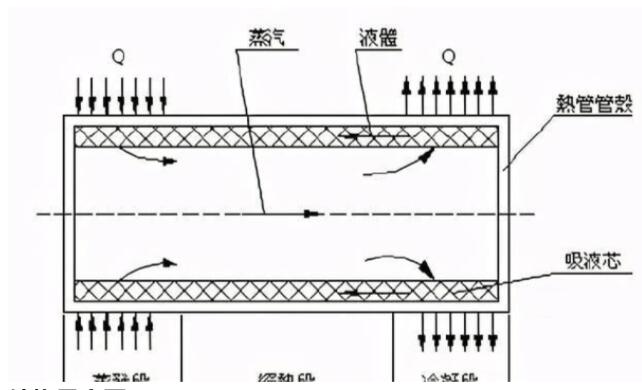

A hőcső működési elve: ha hőmérsékletkülönbség van, akkor elkerülhetetlenül fellép a hőátadás a magas hőmérsékletről az alacsony hőmérsékletre. A hőcső párolgásos hűtést alkalmaz, így a hőcső két vége közötti hőmérsékletkülönbség nagyon nagy, így a hő gyorsan elvezethető. A külső hőforrás hője növeli a folyékony munkaközeg hőmérsékletét az elpárologtató szakasz csőfalának és a munkaközeggel töltött folyadékabszorbens magnak a hővezetésén keresztül; a folyadék hőmérséklete emelkedik, és a folyadék felülete elpárolog, amíg el nem éri a telített gőznyomást. módja annak, hogy átmenjen a gőzbe. A gőz kis nyomáskülönbség mellett a másik végére áramlik, hőt bocsát ki, és ismét folyadékká kondenzálódik, és a folyadék kapilláris erő hatására a porózus anyag mentén visszaáramlik a párolgási szakaszba. Ez a ciklus gyors, és a hő folyamatosan elvezethető.

Hőcső műszaki jellemzői

·Nagy sebességű hővezető hatás. Könnyű súly és egyszerű szerkezet

·Egyenletes hőmérséklet-eloszlás, egyenletes hőmérsékletre vagy izotermikus hatásra használható.·Nagy hőátadó képesség. Hosszú hőátadási távolság.

·Nincsenek aktív komponensek, és maga sem fogyaszt áramot.

·A hőátadás irányának nincs korlátozása, az elpárologtató és a kondenzációs vége felcserélhető. · Könnyen feldolgozható a hőátadás irányának megváltoztatásához.

Tartós, hosszú élettartamú, megbízható, könnyen tárolható és karbantartható. Miért olyan magas a hőcső technológia? Ezt a problémát termodinamikai szempontból kell vizsgálnunk.

A tárgyak hőelnyelése és hőleadása relatív, és ha hőmérséklet-különbség van, akkor elkerülhetetlenül bekövetkezik a hőátadás magas hőmérsékletről alacsony hőmérsékletre.

A hőátadásnak három módja van: sugárzás, konvekció és vezetés, amelyek közül a hővezetés a leggyorsabb.

A hőcső párolgásos hűtést alkalmaz, hogy a hőcső két vége közötti hőmérsékletkülönbség nagyon nagy legyen, így a hő gyorsan elvezethető.

Egy tipikus hőcső egy csőhéjból, egy kanócból és egy végsapkából áll.

A gyártási módszer az, hogy a cső belsejét 1,3×(10-1~10-4)Pa negatív nyomásra pumpálják, majd megfelelő mennyiségű munkafolyadékkal töltik fel úgy, hogy a kapilláris a cső belső falához közel eső folyadékabszorpciós mag porózus anyagát folyadékkal töltik meg, majd lezárják.

A folyadék forráspontja negatív nyomás alatt csökken, és könnyen elpárolog. A cső falának folyadékelnyelő kanóca van, amely kapilláris porózus anyagokból áll.

Hőcső anyaga és közös munkafolyadék

A hőcső egyik vége a párologtató vége, a másik vége pedig a kondenzációs vége.

Ha a hőcső egyik szakaszát felmelegítjük, a kapillárisban lévő folyadék gyorsan elpárolog, és a gőz kis nyomáskülönbség mellett a másik végébe áramlik, hőt bocsát ki, és ismét folyadékká kondenzálódik.

A folyadék a porózus anyag mentén kapilláris erő hatására visszaáramlik a párolgási szakaszba, és a ciklus végtelen. A hő a hőcső egyik végéből a másik végébe kerül. Ez a ciklus gyorsan lezajlik, és a hőt folyamatosan lehet vezetni.

Hat kapcsolódó hőátadási folyamat a hőcsövekben

1. A hő a hőforrásból a (folyadék-gőz) határfelületre kerül a hőcső falán és a munkafolyadékkal töltött kanócon keresztül;

2. A folyadék elpárolog a párologtató szakasz (folyadék-gőz) határfelületén, és 3. A gőzkamrában lévő gőz a párologtató szakaszból a kondenzációs szakaszba áramlik;

4. A gőz lecsapódik a gőz-folyadék határfelületen a kondenzációs szakaszban;

5. A hő a (gőz-folyadék) határfelületről a kanócon, a folyadékon és a csőfalon keresztül a hideg forrásba kerül;

6. A kanócban a kondenzált munkafolyadék a kapilláris hatás következtében visszakerül a párologtató részbe.

Hőcső belső szerkezete

A hőcső belső falán lévő porózus rétegnek számos formája van, a gyakoribbak: fémporos szinterezés, horony, fémháló stb.

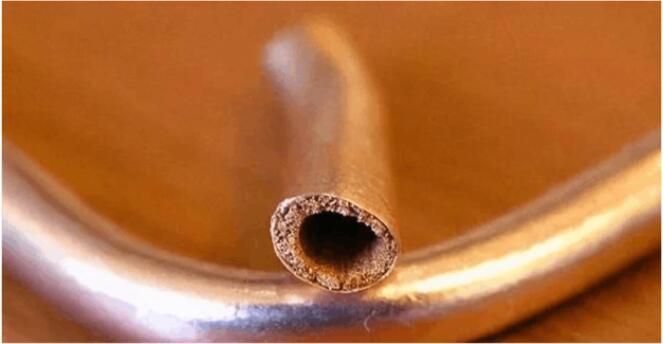

1. Forró salakszerkezet

Szó szerint ennek a hőcsőnek a belső szerkezete olyan, mint az elszenesedett brikett vagy a forró salak.

Az érdesnek tűnő belső falban mindenféle apró lyukak vannak, olyanok, mint az emberi test hajszálerei, a hőcsőben lévő folyadék ezekben a kis lyukakban ingázik, erős szifonerőt képezve.

Valójában egy ilyen hőcső elkészítési folyamata viszonylag bonyolult. A rézport egy bizonyos hőmérsékletre hevítik. Mielőtt teljesen megolvadna, a rézporszemcsék homlokszéle először megolvad, és hozzátapad a környező rézporhoz, így alakul ki, amit most lát. az üreges szerkezethez.

A kép alapján azt hihetnénk, hogy nagyon puha, de valójában ez a forró salak se nem puha, se nem laza, hanem nagyon erős.

Mivel ez egy rézporral magas hőmérsékleten hevített anyag, lehűlés után visszaállítják a fém eredeti kemény textúráját.

Ráadásul gyártási szempontból az ilyen eljárással és szerkezettel rendelkező hőcső gyártási költsége viszonylag magas.

2. Horonyszerkezet

Ennek a hőcsőnek a belső szerkezete párhuzamos árkokként van kialakítva.

Hajszálerekként is működik, és ezeken a hornyokon keresztül gyorsan elvezetik a visszatérő folyadékot a hőcsőben.

Azonban a rés pontossága és finomsága, a folyamat szintje és a horony iránya stb. szerint nagy hatással lesz a hőcső hőelvezetésére.

A gyártási költségek szempontjából ennek a hőcsőnek a gyártása viszonylag egyszerű, könnyebben gyártható, és viszonylag olcsó a gyártása.

A hőcsőhorony megmunkálási technológiája azonban igényesebb. Általánosságban elmondható, hogy a folyadék visszatérésének irányát követni a legjobb megoldás, így elméletileg a hőleadási hatásfok nem olyan magas, mint az előbbi.

3. Több fémháló

Egyre több hőcsöves radiátor használja ezt a többfém hálós kialakítást. A képen jól látható, hogy a hőcső belsejében lévő pelyhes cucc olyan, mint egy törött szalmakalap.

- Általában ennek a hőcsőnek a belseje egy rézhuzalokból készült fémszövet. A kis rézhuzalok között sok rés van, de a szövet szerkezete nem engedi, hogy a szövet elmozduljon és elzárja a hőcsövet.

Költség szempontjából ennek a hőcsőnek a belső szerkezete viszonylag egyszerű, és a gyártása is egyszerűbb.

Csak egy közönséges rézcső szükséges ezeknek a többfém hálós szöveteknek a kitöltéséhez. Elméletileg a hőelvezetési hatás nem olyan jó, mint az előző kettőnél.